Твердое топливо из отходов для систем теплоснабжения

Опубликовано: 01 октября 2019 г.

1216

Б. Хрусталев, д.т.н., профессор, А. Пехота, к.т.н., заместитель директора ОДО «ТеплоБел»

В Белорусском национальном техническом университете на кафедрах «Теплогазоснабжение и вентиляция» и «Промышленная теплоэнергетика» исследовано и разработано получение многокомпонентного твердого топлива на основе различных нефтедревесных отходов.

Основной целью производства альтернативного твердого топлива является выработка недорогих энергоресурсов с использованием энергоэффективных, ресурсосберегающих технологий и различных отходов, а также сокращение объемов образования отходов. Направления деятельности и виды отходов могут различаться и иметь свои особенности, но конечная цель состоит в получении твердого восстановленного топлива (RDF).

Технологии производства альтернативного топлива RDF в разных странах и регионах имеют различия, использование такого топлива, как правило, предусмотрено на промышленных котельных. Теплотворная способность RDF топлива в различных странах с использованием различных технологий составляет 13-23 МДж/кг. Существенное влияние на теплотворные характеристики оказывают многие факторы.

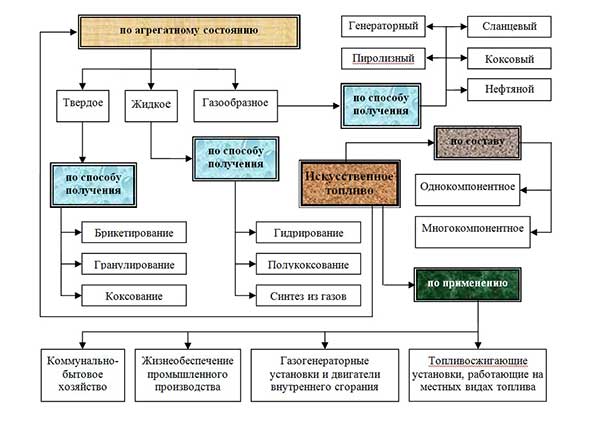

Не все энергетические ресурсы и не всегда потребляются в их непосредственном виде (рис. 1). Чаще всего они подвергаются облагораживанию (обогащению), переработке и преобразованию.

Рис. 1. Общая классификация искусственных видов топлива

В представленной статье описывается базовая разработка многокомпонентного твердого топлива на основе нефтедревесных отходов, однако разработанная технология его производства позволяет получать твердое топливо с использованием различных отходов (ила очистных, животноводства).

Основная концепция разработанного топлива заключается в добавлении определенной экологически безопасной пропорции отходов (нефтесодержащих продуктов, ила, сопропели и т.п.) при производстве сортового твердого топлива на основе древесно-растительного сырья. Вследствие применения такого технологического решения достигается увеличение до приемлемых и необходимых энергетических показателей теплоты сгорания, при которых потребительские характеристики топлива соответствуют требованиям стандартов, предъявляемым к твердым топливам. Более того, разработанные технологические решения позволяют при производстве многокомпонентного твердого топлива применять углеводородсодержащие отходы в качестве гидрофобизатора, а вязкие отходы этой группы используются в качестве связующего компонента.

В составе топлива дополнительно могут быть использованы насыщенные нефтепродуктами опилки и ветошь, фильтрующие элементы фильтров различного назначения, сорбенты и т.п. Топливо, полученное предложенным способом, названо авторами «Топливо твердое многокомпонентное» (ТТМ или англ. multicomponent solid fuel MSF).

Разработанное MSF топливо обеспечивает достаточно полное сжигание используемых в нем горючих материалов с выделением заданных теплотехнических характеристик, при этом оно удовлетворяет требованиям транспортировки и хранения, обеспечивая сохранение свойств и качественных характеристик горючей массы.

Разработанный комплекс оборудования и составов осуществлен за счет трансформирования подходов, изучения закономерностей процессов и усовершенствования технологических схем производства твердого топлива методом влажного брикетирования различных многокомпонентных составов.

Технология получения топлива твердого многокомпонентного базируется на брикетировании отходов с использованием в качестве основного компонента сыпучих (измельченных) отходов биомассы (древесные отходы, сельскохозяйственные, лесозаготовительные, лигнин, сапропель, и т.п.) или даже некондиционных горючих минеральных ресурсов (уголь, торф и т.п.), которые смешиваются с связующим компонентом.

Технология влажного брикетирования является универсальной, и например в случае отсутствия (окончания с годами) одних компонентов, используемых в процессе производства, тот же эффект соединения частиц отходов на описываемой установке достигается за счет использования других связующих добавок (минеральных, полимерных и пр.), в том числе с применением иных различных отходов.

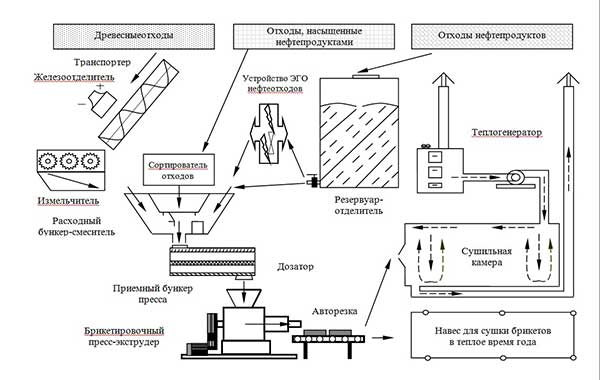

Так, получение ТТМ (MSF) с использованием отходов деревообрабатывающей промышленности (опили, стружка, пыль) позволяет добавлять угольную пыль, торф в качестве наполнителя. Дополнительно в качестве армирующего волокна допускается использование измельченной ветоши, волокнистых сорбентов, насыщенных нефтепродуктами, утилизация которых в других технологиях крайне затруднена (рис. 2).

Рис. 2. Схема промышленной установки производства ТТМ (MSF)

Установка работает в следующей последовательности: из расходного бункера-смесителя предварительно подготовленная смесь поступает в шнековый пресс, где уплотняется, затем перемещается через коническую формующую насадку шнекового пресса при давлении до 20 МПа. Получение многокомпонентного топлива с оптимальными экологическими выбросами при сжигании топлива характеризуется соблюдением следующих соотношений используемых сырьевых отходов:

- основное сырье (отходы деревообработки, сельскохозяйственные отходы и т.п.) – не менее 70% (допускается присутствие мелких частиц, размером до 10 мм объемом не более 20%);

- связующее сырье в виде углеводородсодержащих вязких отходов (нефтешламы, нефтепродукты отработанные, донные отложения нефте-мазутных резервуаров и т.п.) – не более 30%;

- добавки (при необходимости) – ветошь промасленная или сорбенты насыщенные нефтепродуктами (материал сорбента – торф, мох, лигнин и т.п.) – не более 5% [6].

Подготовленная смесь характеризуется влажностью не менее 42-45% и долей нефтесодержащих веществ в смеси, определяемой в зависимости используемых видов углеводородсодержащих отходов, а также с учетом необходимых теплотехнических свойств.

В установке применяется при необходимости устройство электрогидравлической обработки (ЭГО) нефтесодержащих отходов, позволяющее уменьшать содержание серы в используемых отходах.

Присутствующие в формуемой массе нефтесодержащие отходы выступают в качестве связующего, выполняют функцию смазки, что способствует безостановочному (непрерывному) прохождению брикета внутри рабочего канала, образованного конической втулкой и матрицей-фильерой, при этом они придают формуемой массе пластичность, гидрофобные свойства, и в конечном итоге повышают теплоту сгорания топлива.

Изменяя насадку матрицы-фильеры на установке, можно производить гранулированное топливо диаметром от 14 мм, кусковое топливо различных типоразмеров (как правило от 25 мм) и брикеты различной формы и типоразмеров (в диаметре от 50 мм до 200 мм).

Влажность смеси в разработанной установке играет важную роль и в первую очередь влияет на производительность.

Многообразие физико-химических и структурно-реологических процессов, которые протекают в период формования структурного каркаса брикета, обусловлено большим количеством факторов. Прежде всего, следует учитывать гранулометрический состав, активность поверхности, влажность прессуемых компонентов, условия и пропорции смешивания компонентов, давление прессования.

Практическая и научная новизна данной технологии состоит не только в разработке установки технологического процесса производства и оптимальных составов топлива, но и в получении математической модели, позволяющей, с учетом физико-химического состава используемых компонентов, особенностей энергоустановки, используемой в последствии для сжигания произведенного топлива, рассчитать оптимальное с энергетической и экологической точек зрения соотношение компонентного состава. В табл. 1 представлены сравнительные данные по теплоте сгорания различных видов топлива.

Таблица 1. Сравнение теплоты сгорания различных видов топлива

|

Вид топлива |

Топливо твердое многокомпонентное |

Торф |

Бурый уголь |

Антрацит |

Древесина |

Нефть |

Мазут |

|---|---|---|---|---|---|---|---|

|

Q, МДж/кг |

18,0 - 21,0 |

8,0 – 21,0 |

19,3 – 31,0 |

34,3 |

12,5 |

42,0 |

40,3 – 41,3 |

Экономическая оценка критерия эффективности применения в соответствии с расчетами себестоимости производства с использованием нефтешламов и древесных отходов составляет 29,4$ США. При отпускной цене топлива твердого многокомпонентного, определенного на 5% ниже стоимости 1 тонны дров в поленнице (кругляк), составляет 46,5$ США, окупаемость установки составляет 22 месяца (при двухсменном режиме работы и с учетом того, что монтаж установки производится в существующем здании).

Теплота сгорания и цена различных видов топлива в России представлены в табл. 2.

Таблица 2. Теплота сгорания и стоимость различных видов топлива

|

Виды топлива |

Теплота сгорания, Дж/кг |

Цена за тонну, |

|---|---|---|

|

Топливо твердое многокомпонентное «Марки-2» при W = 15% |

18100 |

46,5 (2650) |

|

Дрова поленик (кругляк) при W = 15% |

10450 |

49,2 (2800) |

|

Дрова колотые, при W = 15% |

10450 |

61,8 (3525) |

|

Торфобрикет, при W не более 16% |

15048 |

58,5 (3350) |

|

Топливный брикет типа RUF при W = 12% |

17138 |

107 (6100) |

|

Топливный брикет типа PINY KЕY при W = 9% |

20440 |

114,1 (6500) |

|

Топливные гранулы при W = 77% |

19103 |

122,8 (7000) |

|

Уголь бурый марки 2БР и ДПК |

17460 |

87,7 (5000) |

|

Уголь антрацит марки АМ |

25916 |

122,8 (7000) |

Накопленный исследовательский и производственный опыт объективно доказывает, что данное направление содержит в себе большие потенциальные возможности, экономическую выгоду и способствует решению ряда экологических проблем.

Статья из журнала «Промышленные и отопительные котельные и мини-ТЭЦ», №1/2019.