Энергетическое использование отходов фанерного производства

Опубликовано: 30 августа 2017 г.

3083

В.Любов, д.т.н., профессор, директор УНЦЭИ САФУ, зав. кафедрой теплоэнергетики и теплотехники

Для снижения себестоимости тепловой энергии, уменьшения влияния факторов внешней среды на устойчивость и стабильность развития предприятия и для комплексного снижения выбросов вредных веществ в окружающую среду на Архангельском фанерном заводе смонтирован и запущен в работу котлоагрегат PRD 22000 австрийской фирмы Polytechnik Luft und Feuerungstechnik GmbH.

Древесина и побочные продукты ее обработки и переработки являются возобновляемым источником энергии с нейтральным уровнем эмиссии углерода и могут быть эффективно использованы в решении энергетических проблем. Поэтому в индустриально развитых странах для уменьшения воздействия «парниковых» газов на климат планеты активно поощряется замена ископаемых топлив биотопливом.

Котлоагрегат PRD 22000, установленный фирмой Polytechnik в ЗАО «Архангельский фанерный завод» (2015 год), расположен в индивидуальной производственной котельной, предназначенной для обеспечения паром технологического цикла фанерного производства, оборудован индивидуальной дымовой трубой высотой 34 м и автоматической системой управления всеми процессами. Котлоагрегат рассчитан на выработку насыщенного пара с рабочим давлением 1,2 МПа, его номинальная паропроизводительность составляет 34,0 т/ч.

Топливом для котлоагрегата является смесь, состоящая из дробленки фанеры, березовой коры, древесно-шлифовальной пыли (ДШП), опилок от обработки фанеры и рубленного шпона. Компоненты данной топливной смеси значительно различаются как по теплотехническим характеристикам (влажности, зольности, теплотворной способности), так и по технологическим показателям (сыпучести, взрывоопасности), но особенно сильно гранулометрическим составом. Размеры частиц в данной топливной смеси различаются более чем в тысячу раз, что делает ее «уникальной» и очень сложной для обеспечения эффективного и взрывобезопасного энергетического использования. Так ДШП и опилки с линий обрезки фанеры являются мелкофракционным материалом и относятся к IV группе взрывоопасности. Критерий взрываемости (Кт) для них имеет большие значения (КтДШП = 10,85; Ктопил = 9,66). Таким образом, состав сжигаемого древесного топлива максимально усложняет условия эксплуатации котлоагрегата PRD 22000.

Для комплексной оценки эффективности работы установленного оборудования было проведено энергетическое обследование котельной. При этом паропроизводительность котлоагрегата изменялась в диапазоне 89,0 – 96,0 % от номинальной.

Рис.1 Здание котельной

Здание котельной (размером в плане 19,0×33,0 м) имеет один склад топлива и оборудовано системой топливоподачи (рис. 1). Топливо с помощью шести толкателей подается на цепной скребковый транспортер, который расположены под углом 90° к топливному складу с «живым» дном. Транспортер оборудован штангой со скребками и приводится в действие гидравлическим цилиндром от маслостанции.

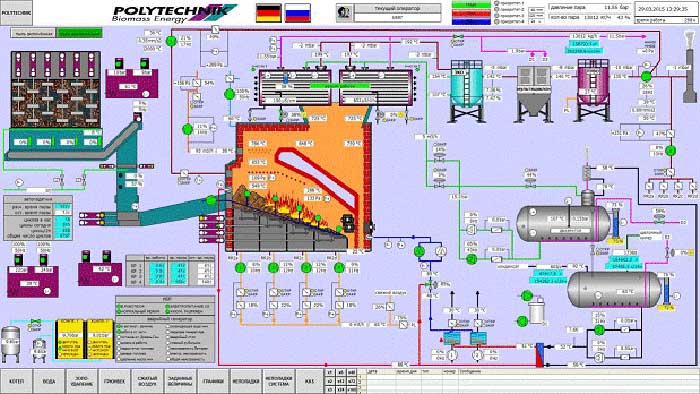

Рис. 2. Общая технологическая схема котельной

Транспортер обеспечивает подачу топлива в загрузочную шахту автоподатчика. Уровень топлива в ней контролируется фотоэлектрическими датчиками. Для защиты от обратного возгорания шахта и цепной скребковый транспортер оснащены тепловой и электрической защитами. Из шахты топливо поступает на толкатель, который обеспечивает его транспортировку через загрузочное устройство на колосниковую решетку. Загрузка топочного устройства осуществляется в тактовом режиме в зависимости от расхода тепла потребителями, состава и влажности топлива.

Топка оборудована наклонно-переталкивающей колосниковой решеткой. В обмуровке боковых стен над колосниковой решеткой организованы пять «фотобарьеров» для контроля высоты слоя топлива. Под колосниковой решеткой с помощью перегородок организованы четыре зоны с индивидуальным подводом в них, с одной стороны первичного воздуха, а с другой рециркулирующих продуктов сгорания. Подача горячего воздуха после воздухоподогревателя в каждую из зон колосниковой решетки осуществляется с помощью индивидуального вентилятора.

Воздух на вторичное дутье может забираться как из верхней, так и нижней части помещения котельной и с помощью вентилятора вводится в объем топочной камеры рассредоточено через сопла, расположенные в шахматном порядке на боковых стенах.

В топочной камере котлоагрегата реализована трехступенчатая схема сжигания топлива. Для дополнительного снижения выбросов оксидов азота, повышения надежности работы колосниковой решетки и обмуровки топки установлены две системы рециркуляции продуктов сгорания и дополнительные дымососы. Забор продуктов сгорания в линии рециркуляции осуществляется из газохода после основного дымососа (рис. 1). Продукты сгорания с помощью дымососа рециркуляции № 1 направляются в объем топочной камеры над колосниковой решеткой со стороны боковых стен. Под колосниковую решетку котла газы рециркуляции подаются позонно с помощью дымососа рециркуляции № 2. Суммарная доля газов рециркуляции составляла (rрец = 0,35…0,40). Все тягодутьевые установки имеют частотное регулирование производительности.

Котлоагрегат оборудован двухходовыми дымогарными парогенераторами, расположенными горизонтально вдоль продольной оси, непосредственно над топочной камерой. На выходе из топки продукты сгорания разделяются на два потока и поступают в парогенераторы. При проведении энергообследования температура насыщенного пара на выходе из парогенераторов составляла 189...191 оС, т.е. имела значения близкие к нормативному. Температура газов на входе в парогенераторы изменялись в диапазоне 850…868 оС, а после них – 231…244 оС (см. табл. 1).

Таблица 1. Некоторые результаты испытаний котлоагрегата PRD-22000

|

Наименование величины |

Обозначение, размерность |

Опыт №1 |

Опыт №2 |

Опыт №3 |

|

Производительность |

D (N), т/ч (МВт) |

31,0 (20,2) |

31,5 (20,5) |

33,3 (21,7) |

|

Рабочее давление насыщенного пара |

Рнп, МПа |

1,15 |

1,15 |

1,15 |

|

Температура питательной воды |

tпв, оС |

106,7 |

106,5 |

106,5 |

|

Рабочее давление питательной воды |

Рпв, МПа |

1,53 |

1,53 |

1,53 |

|

Влажность топлива |

Wtr, % |

26,74 |

26,74 |

26,74 |

|

Зольность топлива |

Аr, % |

0,45 |

0,45 |

0,45 |

|

Теплота сгорания |

Qri, МДж/кг |

13,22 |

13,22 |

13,22 |

|

Температура первичного воздуха |

tгв, оС |

80,0 |

80,0 |

80,0 |

|

Температура газов до и после водяного экономайзера |

Jэќ/Jэќ ́́, оС |

244/168 |

236/168 |

231/168 |

|

Температура газов до и после воздухоподогревателя |

Jвп/Jвп ́́, оС |

165/151 |

165/151 |

164/150 |

|

Разрежение в топке |

Sт, Па |

185 |

180 |

165 |

|

Избыток воздуха в уходящих газах |

aух |

1,79 |

1.69 |

1,86 |

|

Потери тепла: с уходящими газами |

q2, % |

9,49 |

8.98 |

9,87 |

|

с химнедожогом |

q3, % |

0,01 |

0.01 |

0,01 |

|

с мехнедожогом |

q4, % |

0,13 |

0.13 |

0,14 |

|

в окружающую среду |

q5, % |

0,61 |

0.60 |

0,56 |

|

КПД котла брутто |

hбр, % |

89,75 |

90.26 |

89,40 |

|

Полный расход древесного топлива |

В, т/ч |

6,121 |

6.177 |

6,593 |

|

Концентрация NOx при О2 = 6 % |

NOx, мг/нм3 |

147 |

142 |

154 |

|

Концентрация СO при О2 = 6 % |

СO, мг/нм3 |

35 |

33 |

35 |

Стены топочной камеры выполнены из огнеупорной шамотной обмуровки и для увеличения времени пребывания дымовых газов в топке установлен один промежуточный свод. Температурный уровень обмуровки топочной камеры контролируется с помощью термопар в восьми точках по ходу движения продуктов сгорания.

Рис.2 Момент монтажа

Продукты сгорания, совершив два хода в каналах топочной камеры, поступают в водоохлаждаемые поворотные камеры парогенераторов, в которых разворачиваются на 90о и совершают два хода, проходя внутри дымогарных труб. После этого продукты сгорания поступают в газораспределительную камеру водяного экономайзера, из которой по 400 трубам направляются вниз, отдавая тепло питательной воде. Подвод воды осуществляется в нижнюю часть корпуса экономайзера, а ее отвод из верхней части.

При проведении энергообследования средняя скорость газа при совершении I-го хода в парогенераторах составляла 16,4…17,0 м/с; при совершении II-го хода она повышается до Wг = 17,5…18,2 м/с. Скорость газов в трубах водяного экономайзера, в исследованном диапазоне нагрузок, составляла Wг = 15,8…16,4 м/с.

После экономайзера дымовые газы поступают в мультициклон RGE 22000, где очищаются от твердых частиц. Очищенный газ направляется в рекуперативный трубчатый воздухоподогреватель LUVO 22000, в котором, совершая два хода, обеспечивает подогрев первичного воздуха.

Для очистки от золовых частиц поверхностей дымогарных труб парогенераторов, водяного экономайзера и воздухоподогревателя котлоагрегат оборудован системой пневмообдувки.

Мелкодисперсная зола, просыпающаяся через зазоры колосников каждой зоны наклонно-переталкивающей решетки, поступает в индивидуальные бункеры. Крупнодисперсная зола и шлак с колосниковой решетки, а также зола, сепарирующаяся из газового потока при его развороте у задней стены топки, поступают в отдельный бункер. Все очаговые остатки, в том числе золовые частицы из-под экономайзера, золоуловителя и воздухоподогревателя, с помощью системы транспортеров поступают в сборный контейнер емкостью 12 м3, при заполнении которого зола и шлак вывозятся автотранспортом.

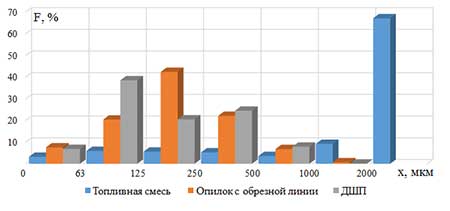

При проведении энергетического обследования в топку котлоагрегата подавались отходы фанерного производства, в состав которых входили кора, шпон, дробленка фанеры, ДШП и опилки. Сжигаемая топливная смесь имела высокую степень неоднородности гранулометрического состава (средний коэффициент полидисперсности n = 0,655, а коэффициент, характеризующий крупность состава b = 3,258·10-3). Влажность древесного топлива (см. табл.) была ниже проектной (30-32 %), что связано с большим содержанием в смеси мелких взрывоопасных фракций (ДШП и опилки с линии обрезки фанеры). Массовая доля частиц размером менее 2 мм составляла более 32 % (рис. 3).

Рис. 3. Фракционные остатки, характеризующие гранулометрический состав топливной смеси и двух ее взрывоопасных компонент

Результаты балансовых опытов показали, что конструкция котлоагрегата и система автоматического регулирования режимов его работы обеспечивают высокую полноту выгорания оксида углерода, концентрация которого не превышала 35 мг/нм3 при КO2 = 6 % (табл.).

Температура воды на входе в экономайзеры котлоагрегатов была стабильной (см. табл.), что позволяло обеспечить ее дегазацию и достаточно глубокое охлаждение дымовых газов.

Конструкция воздухоподогревателя позволила обеспечить подогрев первичного воздуха до 79…81 оС. Продукты сгорания при прохождении через воздухоподогреватель охлаждались до 151…154 оС (табл.). Температура вторичного воздуха составляла 30…32 оС. Данные факторы обеспечили не высокий уровень температур обмуровки топочной камеры, температура которой не превышала 920 оС.

Рис. 4 Наталья Федотова, заместитель генерального директора по производству ЗАО «Архангельский фанерный завод» и Мария Королёва, исполнительный директор по работе со странами Восточной Европы компании Polytechnik

Сопротивление котлоагрегата по газовому тракту зависит от его нагрузки, доли рециркуляции продуктов сгорания и характеристик сжигаемого топлива. При проведении балансовых опытов суммарное сопротивление котлоагрегата с парогенератором, водяным экономайзером, золоуловителем и воздухоподогревателем изменялось в диапазоне 3,87…3,92 кПа. При этом сопротивление отдельных элементов составляло: 1,02…1,09 – топочной камеры с парогенераторами; 0,60…0,65 – водяного экономайзера; 1,29…1,30 – золоуловителя; 0,88…0,91 кПа – воздухоподогревателя.

Исследования гранулометрического состава очаговых остатков показали, что летучая зола, отобранная из-под золоуловителя и воздухоподогревателя, имеет высокую степень полидисперсности гранулометрического состава (n = 0,405) и очень тонкодисперсный состав (b = 0,207). При этом в ней доминируют частицы с размером менее 45 мкм, массовая доля которых превышает 64 %. Данный гранулометрический состав летучей золы косвенно свидетельствует о высокой степени улавливания золоочистного оборудования.

Зола и шлак, отобранные из-под топочной камеры, имеют высокую степень полидисперсности гранулометрического состава (n = 0,537), при этом в их составе доминируют частицы размером > 250 мкм, массовая доля которых составляла 55,56 %.

Для определения запыленности дымовых газов и эффективности работы золоуловителя использовался метод внешней фильтрации. Отбор запыленного потока проводился при изокинетических условиях. Для измерения и регулирования расхода, отбираемых продуктов сгорания, применялось аспирационное устройство «ОП-442 ТЦ». Результаты замеров поля скоростей и концентраций твердой фазы в дымовых газах до водяного экономайзера показали, что структура газового потока в данном измерительном сечении не позволяет получить объективные результаты. Исходя из этого, для определения эффективности очистки дымовых газов от взвешенных частиц следует использовать массовый метод топливно-золового баланса.

Структура газового потока в измерительном сечении газохода перед дымовой трубой позволяет получить объективные данные по концентрации твердой фазы в продуктах сгорания. Среднее значение концентрации взвешенных веществ в продуктах сгорания данного газохода составило 111,8 мг/нм3 при нагрузке котлоагрегата 96 % от номинальной.

Структура газового потока в измерительном сечении газохода перед дымовой трубой позволяет получить объективные данные по концентрации твердой фазы в продуктах сгорания. Среднее значение концентрации взвешенных веществ в продуктах сгорания данного газохода составило 111,8 мг/нм3 при нагрузке котлоагрегата 96 % от номинальной.

Выполненные исследования позволили определить значения эмиссий твердых частиц, которые составили 57,08…62,84 г/ГДж, при этом коэффициенты выбросов сажевых частиц изменялись в диапазоне 7,99…8,80 г/ГДж.

Анализ условий тепловой работы котлоагрегата показал, что потери тепла с уходящими газами имели умеренные значения (см. табл.), что объясняется невысокой температурой уходящих газов. Конструкция наклонно-переталкивающей решетки и системы охлаждения ее рамы обеспечили отсутствие шлаковых наростов и надежную работу установки шлакоудаления при высокой полноте выгорания горючих веществ в очаговых остатках (Сгшл = 9,0 %, Сгун = 15,8 %). Потери тепла с механической неполнотой сгорания составили q4 = 0,13…0,14 %, а с физической теплотой шлака – q6 ≤ 0,02 %.

Для определения потерь тепла в окружающую среду использовался относительный метод, при этом ограждающие конструкции разбивались на отдельные участки, в каждом из которых с помощью пирометра измерялись средние температуры. На основании результатов замеров средних температур в 810 участках были рассчитаны коэффициенты теплоотдачи, а затем потери тепла в окружающую среду. Удовлетворительное качество обмуровочных и теплоизоляционных материалов позволило обеспечить низкий уровень данной потери (см. табл.), которая для номинальной нагрузки котлоагрегата составила q5ном = 0,54 %.

Таким образом, запуск в работу парового котлоагрегата PRD 22000 обеспечил достаточно экономичное энергетическое использование топливной смеси, состоящей из дробленки фанеры, березовой коры, рубленного шпона, древесно-шлифовальной пыли и опилок с линии обрезки фанеры. Компоненты данной топливной смеси значительно различаются как по теплотехническим характеристикам, так и по технологическим показателям, но особенно сильно гранулометрическим составом. Размеры частиц в данной топливной смеси различаются более чем в тысячу раз, что делает ее «уникальной» и очень сложной для обеспечения эффективного и взрывобезопасного энергетического использования. КПД брутто котлоагрегата в исследованном диапазоне нагрузок составил 89,40 – 90,26 %, а удельный расход условного топлива на выработку 1 ГДж – 37,78…38,14 кг у.т.

Конструкция основного и вспомогательного оборудования котлоагрегата обеспечили его работу с высокими экологическими показателями. Так, концентрации вредных веществ, приведенные к коэффициенту избытка воздуха 1,4, составили: монооксида углерода – 33–35; оксидов азота – 142–154, твердых частиц – 111,8 мг/нм3.

Реализация проекта по энергетическому использованию отходов фанерного производства для выработки тепловой энергии значительно уменьшила загрязнение окружающей среды, а также в полном объеме обеспечила потребности завода в технологическом паре.

Энергообследование показало, что котлоагрегат PRD-22000 имеет резервы для дальнейшего повышения технико-экономических и экологических показателей.

Статья из журнала "Промышленные и отопительные котельные и мини-ТЭЦ" №4/2017