Энергоэффективность конденсационных котлов/ В. Котлер, к. т. н., В. Баторшин

Опубликовано: 05 июня 2015 г.

2920

Наблюдаемое в последнее время колебание цен на нефть и природный газ не снимает проблему рационального потребления энергоресурсов. Поэтому реализация надежной технологии полного использования теплоты сгорания топлива остается одной из первостепенных задач всех владельцев паровых и водогрейных котельных. Именно к такой технологии относится применение конденсационных котлов.

Подписаться на статьи можно на главной странице сайта.

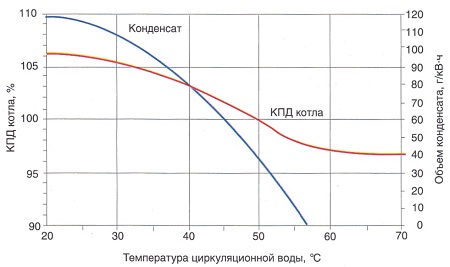

Конденсационные котлы проектируют таким образом, чтобы водяной пар, образующийся при сгорании топлива, охлаждался в котлоагрегате до точки росы, т. е. до температуры, при которой происходит конденсация пара. Это позволяет получить дополнительную тепловую энергию, высвобождающуюся при фазовом переходе. В отличие от обычных котлов, в конденсационных агрегатах применяется большая часть скрытой теплоты парообразования. Фактически эта технология позволяет использовать уже не «низшую», а «высшую» теплоту сгорания, которая для природного газа, как правило, оказывается выше на 10–11 %, а для жидкого топлива – на 6–7 %. Именно такое количество дополнительного тепла можно получить, если температура продуктов сгорания снизится до точки росы. При этом количество образовавшегося конденсата в котлах, сжигающих природный газ, составит, примерно, 0,16 кг/кВт·ч, а при сжигании жидкого топлива – около 0,10 кг/кВт·ч. Понятно, что количество сконденсировавшегося пара будет определяться температурой циркуляционной воды, а приращение КПД в свою очередь количеством образовавшегося конденсата. На рис. 1 показано влияние температуры циркуляционной воды на количество конденсата и на КПД котла при сжигании в нем природного газа. Понятно, что владельцам крупных котельных внедрение конденсационных технологий позволяет сэкономить значительные объемы топлива. При этом не обязательно использовать специальный котел – можно дооснастить действующую котельную внешним теплообменником. В свое время отечественными специалистами были разработаны схемы включения таких аппаратов: через теплообменник, установленный в газовом тракте за котлом, пропускается вода (подпиточная, обратная или для ГВС) с температурой ниже точки росы. Теплообменные аппараты предполагалось изготавливать из труб, выполненных из «нержавейки», или серийно выпускаемых биметаллических – с внешним алюминиевым оребрением.

Рис. 1

Сегодня теплообменные аппараты для организации режима конденсации серийно выпускаются некоторыми зарубежными фирмами. На отечественном рынке, например, представлены конденсационные экономайзеры Totaleco компании Ygnis (Франция–КНР). Их конструкция включает трубчатый теплообменник, помещенный в кожух из листовой стали с эффективной теплоизоляцией. Нижний газосборный коллектор также изготовлен из нержавейки. Аппарат снабжен двумя люками для обслуживания теплообменных поверхностей. Кроме базовой, выпускается модель с двухступенчатым теплообменником (вторая ступень – для ГВС), а также модель, укомплектованная дымососом. Серия включает 12 типоразмеров и позволяет подобрать теплообменник для котла мощностью от 95 до 6470 кВт.

Немецкий концерн Viessmann выпускает конденсационные теплообменники Vitotrans 333 для котлов средней и большой мощностей. При их производстве используется специальная сталь, доказавшая высокую надежность в среде кислых конденсатов. В зависимости от модели эти теплообменники имеют поверхности Inox-Crossal или Inox-Tubal.

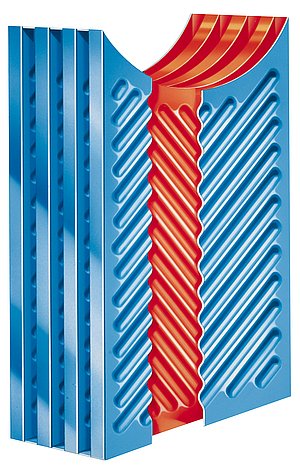

В первом случае речь идет о плоских профилированных поверхностях (рис. 2). Наклонные выпрессовки чередующихся стенок ориентированы крестообразно по отношению друг к другу, что обеспечивает интенсивную турбулизацию газового и водяного потоков. Благодаря высокой эффективности теплообмена, температура уходящих газов всего лишь на 5–15 °C выше температуры воды в обратной магистрали. Теплообменные поверхности Inox-Crossal ориентированы вертикально, поэтому выпадающий конденсат беспрепятственно стекает вниз. Повторное испарение выпавшего конденсата полностью исключается. Стекающая конденсатная пленка непрерывно омывает теплообменные поверхности, попутно очищая их. Поверхности Inox-Tubal выполнены в виде вертикально ориентированного пучка трубок со спиралевидным оребрением (рис. 3). Теплообменниками Vitotrans 333 с поверхностями Inox-Crossal оснащаются газовые котлы мощностью от 80 до 1750 кВт, а с поверхностями Inox-Tubal – от 1860 до 6600 кВт.

Рис. 2

Рис. 3

Есть на рынке и котлы со встроенными конденсационными теплообменниками. Например, установки производства Viessmann серии Vitocrossal 300 (рис. 4) мощностью от 187 до 978 кВт, в которых применены теплообменные поверхности Inox-Crossal, котлы Ecogas итальянской фирмы Carbofuel Officine Meccaniche номинальной мощностью от 100 до 500 кВт, а также промышленные конденсационные котлы таких производителей, как Bosch, De Dietrich, Ferroli, Rendamax и др. Конденсационные теплообменники котлов Ecogas имеют двухступенчатую конструкцию. Первая ступень располагается в верхней части модуля и состоит из горизонтального пучка биметаллических труб с литыми алюминиевыми ребрами. Эта часть теплообменника предназначена для рекуперации обычной теплоты уходящих газов. Вторая ступень, конденсационная, находится в нижней части аппарата и представляет собой пучок гладких труб из нержавеющей стали марки AISI 316. Тепло от обеих ступеней используется для предварительного нагрева поступающей в котел воды.

Рис. 4

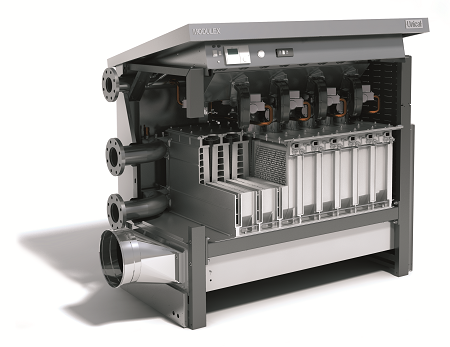

В ассортименте конденсационного оборудования производства Unical котлы промышленной мощности представлены сериями MODULEX EXT и Unical ХС-К. Линейка MODULEX EXT (рис. 5) включает 11 моделей номинальной мощностью от 100 до 900 кВт. Все они имеют модульную конструкцию, содержащую от 2-х до 7-ми самостоятельных законченных тепловых секций, объединенных общим управлением и общей обшивкой. Каждая секция снабжена собственной модуляционной горелкой с вентилятором, с частотным регулированием числа оборотов, которые позволяют очень точно приготавливать смесь газа с воздухом, тем самым плавно регулируя мощностной режим работы горелки, экономя топливо и сокращая вредные выбросы в атмосферу. Корпус секции выполнен из алюминииево-кремниево-магниевого сплава, что предполагает высокую теплообменную эффективность и стойкость к сопротивлению коррозии конденсата. Секции имеют общие подающий и обратный трубопроводы, коллектор отходящих газов конструктивно объединен с каналом конденсатоотвода и выполнен из нержавеющей стали. Модульная конструкция этих котлов предполагает высокую надежность котлоагрегата, значительно упрощает эксплуатацию тепловой установки. Для увеличения потребляемой мощности предусматриваются различные варианты каскадного подключения котлов MODULEX EXT, что позволяет регулировать диапазон тепловой мощности установки. При этом предусматривается возможность одновременного подключения до 8-ми котлов в единую каскадную схему.

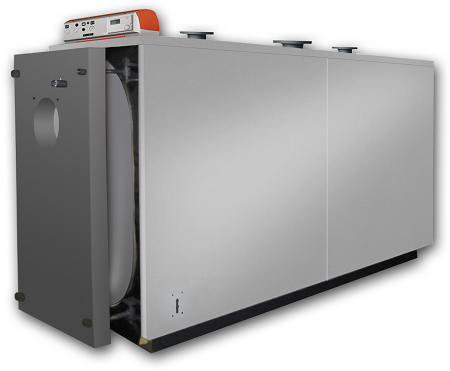

Серия конденсационных котлов промышленной мощности Unical ХС-К (рис. 6) с диапазоном от 124 до 2160 кВт имеет несколько оригинальных технических особенностей. В связи с использованием эффекта конденсации водяного пара дымовых газов предъявляются серьезные требования к конструкции котла и применяемым металлам. Для достижения максимального эффекта в конструкции теплообменников данных котлов используются трубы из нержавеющей стали АISI 316 L со специальными алюминиевыми вставками, состоящими из трех секторов, что позволяет максимально увеличить площадь теплообмена. Конфигурация дымогарных труб позволяет избежать застоя конденсата и обеспечить постоянное его удаление. Максимальный эффект работы котла этой серии достигается при использовании модуляционных горелок, которые обеспечивают приготовление топливно-воздушной смеси в оптимальных для данного режима горения пропорциях (с непрерывным контролем соотношения «газ–воздух»), что сводит к минимуму вероятность неполного сгорания топлива и снижает количество вредных выбросов, а низкая температура отходящих газов (ниже 40 °С) позволяет использовать дымоходы из пластмассы, что уменьшает затраты на их монтаж.

Рис. 5

Рис. 6

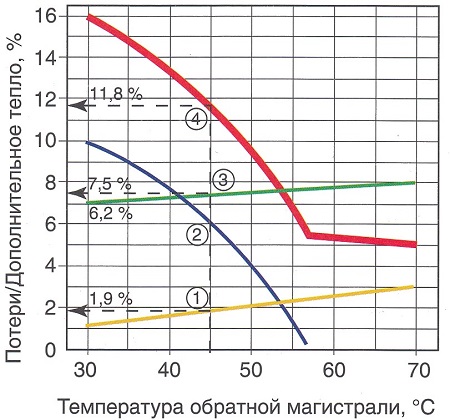

Понятно, что эффективность конденсационного режима будет зависеть от схемы гидравлического подключения водогрейного котла и уровня температур в обратной магистрали. Если, например, система отопления рассчитана на низкие рабочие температуры (система «теплый пол» с температурой в обратной магистрали +30 °С), котел будет работать в конденсационном режиме круглый год. Но и в обычных радиаторных системах температура в обратной магистрали большую часть года оказывается ниже точки росы, и котел длительное время может работать в конденсационном режиме. На рис. 7 графически показан пример оценки дополнительного тепла, получаемого при различной температуре в обратной магистрали (данные Viessmann). Зеленая линия на графике – потери с уходящими газами при работе без конденсации (при температуре «обратки» 45 °С – 7,5 %); желтая – те же потери, но с учетом конденсации (при той же температуре – 1,9 %); синяя – дополнительное тепло, получаемое за счет конденсации (при температуре в обратной магистрали 45 °С – 6,2 %). И, наконец, красная кривая – общее дополнительное тепло, получаемое как от снижения потерь, так и от конденсации водяных паров. Количество дополнительного тепла для режима с температурой в обратной магистрали, равной 45 °С, можно подсчитать следующим образом:

6,2 + (7,5 -1,9) = 11,8 %.

Рис. 7

Следовательно, оснащение водогрейного котла конденсационной установкой при таких условиях эксплуатации позволит сэкономить 11,8 % природного газа. С учетом существующих цен на газ у потребителей в Европе оказывается, что использование конденсационной технологии окупается в течение двух–четырех лет. И чем выше мощность котла, тем меньше срок амортизации, после которого конденсационная установка начинает приносить владельцу котла ощутимую прибыль.

В тех случаях, когда температура теплоносителя в обратной линии недостаточно низка, чтобы обеспечить конденсацию водяных паров в дымовых газах, котел можно оборудовать дополнительным теплообменником, представляющим собой простейший воздухоподогреватель. Охлаждаясь в этом теплообменнике до температуры ниже точки росы (около 47 °С), продукты сгорания отдают скрытую теплоту парообразования воздуху, а нагретый воздух поступает к горелке, улучшая процесс горения.

Содержание водяных паров, образующихся при сжигании жидкого топлива, меньше, чем при сжигании газа. Поэтому дополнительный выигрыш за счет использования теплоты конденсации существенно меньше: 5–7 % вместо 11 %.

И еще: даже при незначительном содержании серы в жидком топливе конденсат становится более агрессивным. Это повышает требования к коррозионной стойкости поверхностей теплообменника и, кроме того, делает обязательной нейтрализацию полученного конденсата перед его использованием или сбросом в систему канализации.

Впрочем, нейтрализация конденсата требуется и при работе котла на природном газе, если тепловая мощность данного агрегата превышает 200 кВт. Для котлов меньшей мощности предполагается, что повышенная кислотность конденсата (pH = 4–5) при поступлении последнего в общественные канализационные системы нейтрализуется бытовыми сточными водами, имеющими щелочной характер (pH = 7–10).

В соответствии с применяемым в Германии нормативным документом ATV А251 («Конденсаты конденсационных котлов») при сжигании природного газа образуется до 0,039 кг конденсата на каждый МДж введенного тепла (0,163 кг/Мкал), а при сжигании легкого жидкого топлива – примерно 0,022 кг/МДж (0,013 кг/Мкал). Простой расчет показывает: при работе на природном газе конденсационного котла мощностью, например, 1500 кВт потребуется установка по нейтрализации конденсата, рассчитанная на 210 л/ч.

В заключение приведем таблицу, в которой приводится информация о водогрейных конденсационных котлах, поставляемых на российский рынок крупнейшими производителями котельного оборудования. Все они имеют КПД (в расчете по низшей теплоте сгорания) существенно выше 100 %. Больше информации о конденсационных котлах промышленной мощности можно найти в рубрике «Обзор рынка» в настоящем номере журнала.

Таблица. Конденсационные водогрейные котлы на природном газе

|

Изготовитель |

Количество моделей |

Диапазон мощностей, кВт |

КПД, % |

Температура теплоносителя вход/выход |

Рабочее давление воды, бар |

Масса, кг |

|---|---|---|---|---|---|---|

|

Viessmann (Германия) |

4 |

460–978 |

109 |

-/110 |

5,5–6,0 |

936–1467 |

|

De Dietrich (Франция) |

6 |

499–1146 |

108,5 |

30/50 |

0,8–6,0 |

510–1020 |

|

Rendamax (Нидерланды) |

16 |

657–1189 |

103,7–107,4 |

60/90 |

6,0 |

675–1280 |