Перспективы российских производителей газотурбин

Опубликовано: 18 января 2013 г.

565

М. Василевский

Сегодня на российском рынке газотурбинного оборудования активно работают ведущие зарубежные энергомашиностроительные компании, прежде всего, такие гиганты как Siemens и General Electric. Предлагая качественное и долговечное оборудование, они составляют серьезную конкуренцию отечественным предприятиям. Тем не менее, традиционные российские производители стараются не уступать мировым стандартам.

Подписаться на статьи можно на главной странице сайта.

В конце августа этого года наша страна стала членом Всемирной торговой организации (ВТО). Это обстоятельство неизбежно приведет к усилению конкуренции на отечественном рынке энергетического машиностроения. Здесь, как и везде, действует закон: «изменяйся или умирай». Не пересмотрев технологии и не проведя глубокую модернизацию, бороться с акулами западного машиностроения будет практически невозможно. В связи с этим все актуальней становятся вопросы, касающиеся разработки современного оборудования, работающего в составе парогазовых установок (ПГУ).

В последние два десятилетия парогазовая технология стала самой популярной в мировой энергетике – на нее приходится до двух третей всех вводимых сегодня на планете генерирующих мощностей. Это обусловлено тем, что в парогазовых установках энергия сжигаемого топлива используется в бинарном цикле – сначала в газовой турбине, а потом в паровой, а потому ПГУ эффективнее любых тепловых станций (ТЭС), работающих только в паровом цикле.

В настоящее время единственная область в тепловой энергетике, в которой Россия критически отстает от ведущих мировых производителей – это газовые турбины большой мощности – 200 МВт и выше. Причем зарубежные лидеры не только освоили производство газовых турбин единичной мощностью 340 МВт, но и успешно опробовали и применяют одновальную компоновку ПГУ, когда газовая турбина мощностью 340 МВт и паровая турбина мощностью 160 МВт имеют общий вал. Такая компоновка позволяет существенно сократить сроки создания и стоимость энергоблока.

Минпромторг России в марте 2011 г. принял «Стратегию развития энергомашиностроения Российской Федерации на 2010–2020 годы и на перспективу до 2030 года», в соответствии с которой это направление в отечественном энергетическом машиностроении получает солидную поддержку от государства. В итоге российское энергетическое машиностроение к 2016 г. должно осуществить промышленное освоение, включая полномасштабные испытания и доработку на собственных испытательных стендах, усовершенствованных газотурбинных установок (ГТУ) мощностью 65–110 и 270–350 МВТ и парогазовых установок (ПГУ) на природном газе с повышением их коэффициента полезного действия (КПД) до 60 %.

Причем Россия умеет производить все основные узлы ПГУ – паровые турбины, котлы, турбогенераторы, а вот современная газовая турбина пока не дается. Хотя еще в 70-е годы наша страна была лидером в этом направлении, когда впервые в мире были освоены суперсверхкритические параметры пара.

В целом, в результате реализации Стратегии предполагается, что доля проектов энергоблоков с использованием зарубежного основного энергетического оборудования должна составить к 2015 г. – не более 40 %, к 2020 г. – не более 30 %, к 2025 г. – не более 10 %. Считается, что иначе может возникнуть опасная зависимость стабильности работы единой энергосистемы России от поставок зарубежных комплектующих. В процессе эксплуатации энергетического оборудования регулярно требуется замена ряда узлов и деталей, работающих в условиях высоких температур и давлений. При этом часть таких комплектующих в России не производится. Например, даже для отечественной газовой турбины ГТЭ-110 и лицензионной ГТЭ-160 некоторые важнейшие узлы и детали (например, диски для роторов) закупаются только за рубежом.

На нашем рынке активно и весьма успешно работают такие крупные и продвинутые концерны как Siemens и General Electric, которые часто побеждают в тендерах на поставку энергетического оборудования. В российской энергосистеме уже существует несколько генерирующих объектов, в той или иной степени укомплектованных основным энергетическим оборудованием производства Siemens, General Electric и др. Правда, их суммарная мощность пока не превышает 5 % от общей мощности российской энергосистемы.

Однако многие генерирующие компании, использующие отечественное оборудование при его замене, предпочитают все же обращаться к фирмам, с которыми они привыкли работать не одно десятилетие. Это не просто дань традиции, а оправданный расчет – многие российские компании провели технологическое обновление производства и на равных ведут борьбу с мировыми энергомашиностроительными гигантами. Сегодня мы более подробно расскажем о перспективах таких крупных предприятий, как ОАО «Калужский турбинный завод» г. (Калуга), ЗАО «Уральский турбинный завод» (г. Екатеринбург), НПО «Сатурн» (г. Рыбинск, Ярославская обл.), Ленинградский металлический завод (г. Санкт-Петербург), Пермский моторостроительный комплекс (Пермский край).

ОАО «Калужский турбинный завод»

ОАО «Калужский турбинный завод» выпускает паровые турбины малой и средней мощности (до 80 МВт) для привода электрических генераторов, приводные паровые турбины, блочные турбогенераторы, паровые геотермальные турбины и пр. (Рис. 1).

.jpg)

Рис.1

Завод был основан в 1946 г., а через четыре года были выпущены первые 10 турбин собственной конструкции (ОР300). На сегодняшний день заводом для объектов энергетики России, стран СНГ и дальнего зарубежья выпущено более 2640 энергетических установок суммарной мощностью 17091 МВт.

В наши дни предприятие входит в состав энергомашиностроительного концерна «Силовые машины». Одним из практических результатов аффилирования стало внедрение с января 2012 г. информационного решения SAP ERP на основе действующего прототипа, успешно используемого в ОАО «Силовые машины», вместо ранее применяемой на КТЗ системы Baan. Создаваемая информационная система позволит предприятию выйти на новый уровень автоматизации производства, модернизировать свои бизнес-процессы на основе лучших практик мировых лидеров машиностроительной отрасли, повысить точность и оперативность управленческих решений.

Продукция завода пользуется стабильным спросом в России и за рубежом. Предприятие имеет большой портфель заказов на газотурбинное и паротурбинное оборудование. В 2011 г. для Уфимской ТЭЦ №5 изготовлены и предъявлены Заказчику две паровые турбины Т-60/73 – самые мощные из выпускающихся ОАО «КТЗ» установок на сегодняшний день. Одним из последних проектов можно назвать контракт с ОАО «Энергостроительная корпорация «Союз», в рамках которого КТЗ изготовил две паровые турбины для филиала ОАО «Группа «Илим» в г. Братске (Иркутская обл.), предназначенные для реконструкции турбинного отделения ТЭС-3. По условиям договора две противодавленческие турбины – Р-27-8,8/1,35 мощностью 27 МВт и Р-32-8,8/0,65 мощностью 32 МВт – были поставлены летом этого года.

В последние годы в мире все активнее используются нетрадиционные источники энергии, в том числе геотермальный пар. Геотермальные электростанции (ГеоЭС) можно назвать одним из самых дешевых и надежных источников электроэнергии, поскольку они не зависят от условий доставки и цен на топливо. Инициатором развития геотермальной энергетики России последних лет стала фирма «Геотерм». В качестве базового предприятия по поставке энергоустановок для заказов этой компании выступил ОАО «Калужский турбинный завод». Обращение к КТЗ не было случайным, поскольку на предприятии была практически решена одна из основных проблем геотермальных турбин – работа на влажном паре. Эта проблема сводится к необходимости защищать от эрозии рабочие лопатки последних ступеней. Распространенный метод защиты – установка специальных накладок, изготовленных из материалов стойких к эрозии. КТЗ для защиты от эрозии применяет метод, основанный на борьбе не со следствием, а с самой причиной эрозии – с крупнодисперсной влагой.

В 1999 г. была введена в строй Верхне-Мутновская ГеоЭС на Камчатке мощностью12 МВт – все оборудование энергоблоков для станции по контракту с «Геотерм» было поставлено из Калуги. Практически все турбоустановки, поставленные для геотермальных электростанций России (Паужетская, Южно-Курильская на о. Кушашир, Верхне-Мутновская, Мутновская ГеоЭС), изготовлены Калужским турбинным заводом. К настоящему времени предприятием накоплен большой опыт создания геотермальных турбоустановок любого типоразмера от 0,5 до 50 МВт. Сегодня ОАО «Калужский турбинный завод» является наиболее квалифицированным в России турбинным заводом по геотермальной тематике.

ЗАО «УТЗ» (Уральский турбинный завод)

Предприятие исторически расположено в г. Екатеринбурге и входит в группу компаний «Ренова». Первая паровая турбина АТ-12 мощностью 12 тыс. кВт была собрана и испытана уральскими турбостроителями в мае 1941 г. Несмотря на то, что это была первая турбина УТЗ, она надежно проработала 48 лет.

Сейчас Уральский турбинный завод – одно из ведущих в России машиностроительных предприятий по проектированию и производству паровых теплофикационных турбин средней и большой мощности, конденсационных турбин, паровых турбин с противодавлением, турбин мятого пара, газоперекачивающих агрегатов, энергетических газотурбинных установок и др. Турбины, произведенные УТЗ, составляют около 50 % всех действующих в России и СНГ теплофикационных турбин. За более чем 70 летнюю работу завод поставил 861 паровую турбину общей мощностью 60 тыс. МВт на электростанции различных стран.

На предприятии разработано целое семейство паровых турбин для паросиловых установок разных типов. Кроме того, специалистами УТЗ ведется разработка и подготовка производства турбин для парогазовых установок – проработаны варианты парогазовых установок мощностью 95–450 МВт. Для установок мощностью 90–100 МВт предлагается одноцилиндровая паровая теплофикационная турбина Т-35/47-7,4. Для двухконтурной парогазовой установки мощностью 170–230 МВт предлагается использование теплофикационной паровой турбины Т-53/67-8,0, которая при сохранении конструкции и в зависимости от параметров пара может иметь маркировку от Т-45/60-7,2 до Т-55/70-8,2. На базе этой турбины заводом могут быть произведены конденсационные паровые турбины мощностью 60–70 МВт.

По словам первого заместителя генерального директора ЗАО «УТЗ» Дениса Чичагина, отечественное станко- и машиностроение на данный момент не дотягивает до мирового уровня. Для модернизации предприятий нужно дать зеленый свет высокотехнологичному оборудованию, поэтому в настоящее время компания изменяет технологическую политику. В тесной кооперации со специалистами ЗАО «РОТЕК» и компанией Sulzer (Швейцария) на заводе проводится модернизация управленческих и технологических схем для успешного освоения и адаптации зарубежных прогрессивных технологий, что значительно усилит позиции предприятия на рынке. На предприятии продолжается разработка оптимальных конструкторских решений по основному турбинному оборудованию, при этом заказчику предлагаются современные решения по сервису, в том числе основанные на долгосрочном постгарантийном обслуживании паровых и газовых турбин. В 2009–2011 гг. завод вложил в программы технического перевооружения более 500 млн руб. для обеспечения имеющегося портфеля заказов и выхода на проектную мощность выпуска 1,8 ГВт турбинного оборудования в год. В феврале 2012 г. в рамках этой программы УТЗ приобрел высокопроизводительное металлообрабатывающее оборудование для производства турбинных лопаток – два 5-тикоординатных обрабатывающих центра с ЧПУ модели MILL-800 SK с поворотным шпинделем (Рис. 2) фирмы Chiron-Werke GmbH & Co KG (Германия)

Рис.2

. Специализированное программное обеспечение, поставляемое в комплекте с оборудованием, позволяет сократить машинное время до 20–30 % по сравнению с универсальными CAM-системами. Монтаж и наладка новых станков производилась специалистами фирмы Chiron. В рамках договора проведено тестирование телесервиса – удаленной диагностики станков, предотвращения или исправления ошибок и аварий. По защищенному выделенному каналу сервис-инженеры Chiron фиксируют работу оборудования в режиме онлайн и выдают рекомендации на производство УТЗ.

Турбинное оборудование, выпускаемое УТЗ, стабильно находит заказчиков даже в условиях жесткой конкуренции со стороны зарубежных производителей. В конце февраля 2012 г. Уральский турбинный завод изготовил новую паровую турбину мощностью 65 МВт для Барнаульской ТЭЦ-2 ОАО «Кузбассэнерго». Новая турбина Т-60/65-130-2М ст.номер 8 успешно прошла испытания на валоповоротном устройстве на сборочном стенде УТЗ. Протокол испытаний подписан представителями заказчика без замечаний. Новое оборудование устанавливается взамен отработавшей свой ресурс и выведенной из эксплуатации турбины Т-55-130, также произведенной на Уральском турбинном заводе. Следует отметить, что двухцилиндровая турбина Т-60/65-130-2М является серийной моделью производства ЗАО «УТЗ» – продолжением серийной линейки паровых турбин Т-55 и Т-50, хорошо зарекомендовавших себя за долгие годы эксплуатации на ТЭЦ России и СНГ. В новых турбинах применяются современные узлы и доработанные элементы, повышающие технико-экономические показатели турбоустановки (Рис. 3).

.jpg)

Рис.3

Аналогичную турбину УТЗ поставил для Абаканской ТЭЦ (Хакасия). Турбина будет основой нового энергоблока Абаканской ТЭЦ: с ее запуском общая мощность станции должна возрасти до 390 МВт. Ввод в эксплуатацию нового энергоблока позволит увеличить выработку электроэнергии на 700–900 млн кВт.ч в год и существенно повысить надежность энергоснабжения региона. Ввод установки планируется в конце следующего года. С турбиной комплектуются два подогревателя сетевой воды ПСГ-2300 и конденсаторная группа КГ-6200, а также турбогенератор ТВФ-125-2У3 с водородным охлаждением производства НПО «ЭлСиб».

Недавно на сборочном стенде УТЗ прошли успешные испытания новой паровой одноцилиндровой турбины Т-50/60-8,8, изготовленной для Петропавловской ТЭЦ-2 (АО «СевКазЭнерго»). Новая турбина уральского производства должна заменить ранее работавшую двухцилиндровую чешскую турбину Р-33-90/1,3 фирмы Skoda, и будет смонтирована на тот же фундамент. Проект на замену турбины подготовлен институтом АО «КазНИПИЭнергопром», с которым ЗАО «УТЗ» уже давно и плодотворно сотрудничает. Не ослабевают и давние связи с бывшими союзными республиками: так, в настоящий момент на стадии переговоров находится вопрос о поставке нескольких уральских турбин для ТЭЦ Казахстана.

НПО «Сатурн»

НПО «Сатурн» – разработчик и производитель промышленного газотурбинного оборудования малой, средней и большой мощности для применения на теплоэлектростанциях, промышленных предприятиях и нефтегазовых месторождениях. Это одно из старейших промышленных предприятий России: в 1916 г. было принято решение о создании на основе государственного кредита пяти автомобильных заводов, в том числе в г. Рыбинске (АО «Русский Рено»). В послереволюционные годы завод работал над разработкой и производством авиационных двигателей. В начале 90-х гг. Рыбинский моторостроительный завод был преобразован в ОАО «Рыбинские моторы». В 2001 г. после его объединения с Рыбинским конструкторским бюро моторостроения (ОАО «А. Люлька-Сатурн») компания получила свое современное название и начала выпускать газовые турбины для энергетической и газовой отраслей. В линейке выпускаемой продукции прежде всего следует назвать промышленные газовые двухвальные турбины ГТД-6РМ и ГТД-8РМ, применяемые для привода электрогенераторов в составе газотурбинных агрегатов ГТА-6/8РМ, которые используются в газотурбинных теплоэлектростанциях средней мощности (от 6 до 64 МВт и выше). Также предприятие выпускает семейство унифицированных газовых турбин ГТД-4/6,3/10РМ для применения в составе газоперекачивающих агрегатов и теплоэлектростанций (от 4 МВт и выше). Для электростанций малой мощности (от 2,5 МВт и выше) выпускается установка ДО49Р – одновальная газовая турбина со встроенным соосным редуктором. Помимо «наземных» установок, предприятие изготавливает газовые турбины морского исполнения М75РУ, М70ФРУ, Е70/8РД, применяемые для привода электрогенераторов и газовых компрессоров в составе морских и приморских промышленных объектов малой и средней мощности (от 4 МВт и выше).

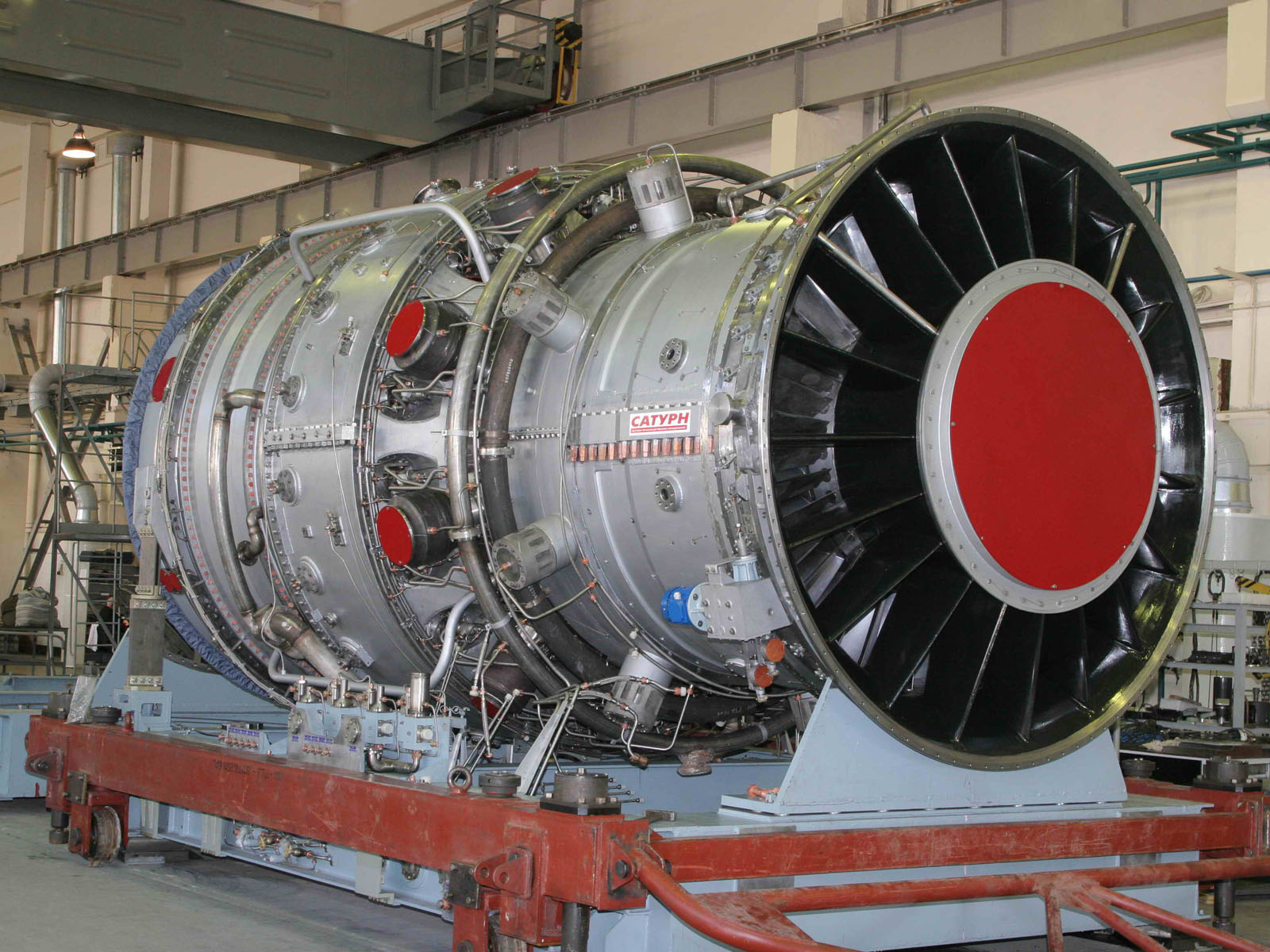

В 2003 г. были проведены межведомственные испытания установки ГТД-110 – первой российской газовой турбины мощностью более 100 МВт (Рис. 4).

Рис.4

ГТД-110 – это одновальная газовая турбина для применения в составе энергетических и парогазовых установок большой мощности (от 110 до 495 МВт и выше), созданная в рамках Федеральной целевой программы «Топливо и энергия» для нужд отечественной энергосистемы и являющаяся пока единственной российской разработкой в сфере газотурбинного машиностроения высокой мощности. В настоящее время пять ГТД-110 находятся в эксплуатации у Газпромэнергохолдинга (ГЭХ) и «Интер РАО». Однако, по словам специалистов «Интер РАО», в штатном режиме функционирует только новейшая установка, запущенная в начале марта. Остальные в данный момент работают неустойчиво и обслуживаются по гарантии завода-изготовителя.

По мнению директора по газотурбинным и энергетическим установкам НПО «Сатурн» Александра Иванова, как и в случае с любым новым высокотехнологичным изделием, это вполне естественный процесс, когда выявляются дефекты и предприятие активно работает над их устранением. В ходе технического обслуживания проверяются наиболее критические узлы, и при необходимости производитель заменяет детали за свой счет без остановки работы турбины.

Недавно ОАО «Инжиниринговый центр «Газотурбинные технологии» (ОАО «НПО «Сатурн» совместно с ОАО «ИНТЕР РАО ЕЭС») выиграло конкурс ОАО «РОСНАНО» по созданию инжинирингового центра, который будет заниматься инновационными продуктами, в частности созданием ГТД-110М (Рис. 5), модернизированного газотурбинного двигателя ГТД-110 мощностью 110 МВт.

Рис.5

Фактически, новый инжиниринговый центр будет доводить технические и экономические характеристики ГТД-110 до лучших мировых образцов в данном классе мощности; двигатель будет усовершенствован и доработан, планируется создание камеры сгорания, обеспечивающей допустимый уровень вредных выбросов NОx 50 мг/м3. Кроме того, в производстве двигателя планируется применение технологий наноструктурированных покрытий, что увеличит надежность горячей части турбины, повысит ресурс наиболее изнашиваемых частей и всего двигателя в целом. ГТД-110М станет основой для создания российских ПГУ большой мощности. Вся комплексная работа над проектом ГТД-110М рассчитана на 2–3 года.

ОАО «Ленинградский металлический завод»

Ленинградский металлический завод – предприятие уникальное. Свою историю завод исчисляет с 1857 г., когда вышел именной Указ императора Александра II «Об учреждении Акционерной компании «Санкт-Петербургского металлического завода» на основании Устава». Производство паровых турбин здесь началось еще в 1907 г., гидравлических – в 1924-м, газовых – в 1956-м. К настоящему моменту на ЛМЗ изготовлено более 2700 паровых и свыше 780 гидравлических турбин. Сегодня это одно из крупнейших в России энергомашиностроительных предприятий, которое входит в состав ОАО «Силовые машины», осуществляющего проектирование, изготовление и сервисное обслуживание широкой линейки паровых и гидравлических турбин различной мощности. Из недавних разработок завода – газотурбинная установка ГТЭ-65 мощностью 65 МВт. Она представляет собой одновальный агрегат, предназначенный для привода турбогенератора и способный нести базовую, полупиковую и пиковую нагрузку как автономно, так и в составе парогазового блока. Газотурбинная установка ГТЭ-65 может быть применена в различных типах парогазовых блоков для модернизации существующих и строительства новых электростанций конденсационного и теплофикационного типа. По ценовым и техническим характеристикам ГТЭ-65 как машина средней мощности отвечает возможностям и потребностям отечественных электростанций и энергосистем.

В начале 2000-х гг. ОАО «ЛМЗ» подписало с компанией Siemens договор на право производства и продажи в РФ и Белоруссии газотурбинной установки ГТЭ-160 мощностью 160 МВт (Рис. 6).

Рис.6

Прототипом установки является газовая турбина V94.2 фирмы Siemens, документация которой изменена с учетом возможностей ОАО «ЛМЗ» и его партнеров. Именно такая турбина, произведенная на ОАО «Ленинградский металлический завод», в рамках контракта между ЗАО «КЭС» и ОАО «Силовые машины» прошедшим летом была доставлена на Пермскую ТЭЦ-9.

Сотрудничество с немецкими турбиностроителями продолжается. В декабре 2011 г. ОАО «Силовые машины» и компания Siemens подписали соглашение о создании в России совместного предприятия по производству и сервисному обслуживанию газовых турбин «Сименс Технологии Газовых Турбин». Этот проект осуществлен на базе ООО «Интертурбо», которое является совместным предприятием партнеров с 1991 г. Новая компания занимается научно-исследовательской разработкой новых газовых турбин, локализацией производства в России, сборкой, продажей, управлением проектами и сервисным обслуживанием газовых турбин большой мощности классов E и F мощностью от 168 до 292 МВт. Это направление деятельности «Сименс Технологии Газовых Турбин» увязано с требованием «Стратегии развития энергомашиностроения Российской Федерации на 2010–2020 годы и на перспективу до 2030 г.» организовать в ближайшее время на Ленинградском металлическом заводе крупномасштабное производство лицензионных ГТУ большой мощности (около 300 МВт) с переходом от ГТЭ-160 (V94.2) разработки Siemens 80-х гг. к более современным газовым турбинам.

Поделиться: